Đúc quay nhựa (rotational molding hay rotomolding) là công nghệ gia công nhựa ít phổ biến hơn so với ép phun hay ép thổi. Đây là quy trình tối ưu cho các sản phẩm rỗng, kích thước lớn, yêu cầu độ bền cơ học cao. Bài viết này, Thái Dương Plastics giúp bạn hiểu chi tiết đúc quay là gì và điểm khác biệt so với công nghệ định hình nhiệt (Thermoforming), giúp bạn đưa ra lựa chọn kỹ thuật phù hợp cho sản xuất.

Đúc quay nhựa là gì?

Đúc quay nhựa là một quy trình gia công trong đó nhựa dạng bột mịn hoặc hạt được nạp vào khuôn. Sau đó, khuôn được nung nóng và quay liên tục quanh hai trục vuông góc. Dưới tác động nhiệt và chuyển động quay, nhựa nóng chảy phủ đều lên bề mặt khuôn, tạo ra chi tiết rỗng liền khối, không mối hàn. Quy trình này vận hành ở áp suất thấp, thích hợp sản xuất sản phẩm lớn, phức tạp mà các phương pháp khác khó đáp ứng.

Vật liệu sử dụng trong đúc quay nhựa

Khác với ép phun nhựa dùng hạt nhựa, đúc quay sử dụng bột nhựa (powder) để đảm bảo tan chảy và phủ đều:

- Polyethylene (PE): Chiếm hơn 80% nhờ độ bền va đập, chống tia UV, giá thành hợp lý.

- Polypropylene (PP): Cứng hơn, chịu nhiệt tốt.

- PVC: Dùng cho sản phẩm mềm dẻo.

- Nylon (PA), Polycarbonate (PC): Cho ứng dụng kỹ thuật cao, chịu nhiệt, chịu lực.

Ngoài ra có thể thêm phụ gia chống cháy, chống tĩnh điện, tăng khả năng chịu thời tiết, đạt chuẩn an toàn thực phẩm.

Ưu điểm và hạn chế của đúc quay

Đúc quay nhựa có những đặc điểm nổi bật như:

- Có thể sản xuất sản phẩm rỗng, kích thước lớn, kết cấu bền chắc.

- Chi phí khuôn thấp hơn ép phun, ép thổi.

- Độ dày thành đồng đều, chịu va đập tốt.

- Ít phế liệu, có thể tái sử dụng nguyên liệu thừa.

- Linh hoạt trong màu sắc, kích thước, dễ thay đổi thiết kế.

Bên cạnh đó, kỹ thuật gia công nhựa này cũng có những điểm hạn chế:

- Chu kỳ sản xuất dài (do quá trình gia nhiệt và làm mát diễn ra chậm), năng suất thấp.

- Không đạt độ chính xác chi tiết nhỏ và sắc nét như ép phun, đặc biệt là những chi tiết như ren nhỏ và hoa văn tinh xảo.

- Giới hạn loại nhựa, chủ yếu là polyethylene.

So sánh đúc quay nhựa và định hình nhiệt

Những điểm khác biệt dưới đây sẽ góp phần giúp bạn chọn được công nghệ phù hợp cho sản phẩm của doanh nghiệp mình:

| Bảng so sánh đúc quay nhựa và định hình nhiệt | |||

| STT | Tiêu chí | Đúc quay nhựa | Định hình nhiệt |

| 1 | Nguyên lý | Nhựa bột nóng chảy phủ đều trong khuôn quay | Tấm nhựa (sheet) nung nóng được hút (vacuum forming) hoặc thổi (pressure forming) theo hình khuôn |

| 2 | Sản phẩm phù hợp | Sản phẩm lớn, rỗng, cần bền chắc, sản lượng vừa và nhỏ (bồn chứa, thuyền kayak, thùng nhiên liệu, phao…). | Sản phẩm thành mỏng, khối lượng sản xuất lớn (khay, hộp, panel, vỏ thiết bị, tấm ốp…). |

| 3 | Độ dày thành | Đồng đều, tăng cường ở góc cạnh | Không đồng đều, thành mỏng hơn đáng kể ở vùng kéo sâu |

| 4 | Chi phí khuôn | Thấp, thích hợp sản xuất vừa và nhỏ | Trung bình đến cao, phù hợp sản xuất hàng loạt |

| 5 | Chu kỳ sản xuất | Dài, 1 đến 2 sản phẩm/giờ | Nhanh, số lượng lớn |

| 6 | Vật liệu phổ biến | PE, PP, PVC, PA, PC | ABS, HIPS, PET, PVC, PMMA, PC |

| 7 | Độ chính xác chi tiết | Vừa phải, không thể tạo ra những chi tiết ren nhỏ, sắc nét | Cao hơn, sắc nét ở vùng tiếp xúc với khuôn |

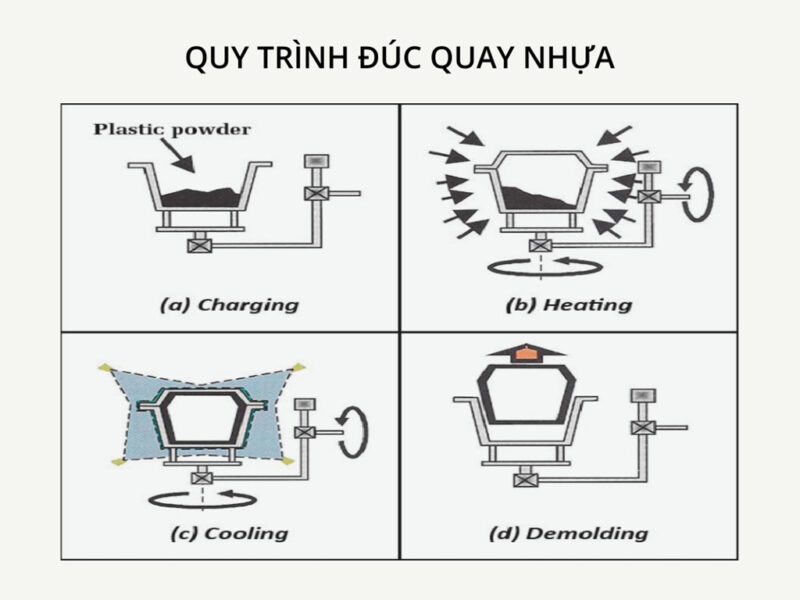

Quy trình đúc quay nhựa

Quy trình gồm 4 giai đoạn cơ bản:

Bước 1: Nạp nguyên liệu

Nhựa, thường ở dạng bột polyethylene, được định lượng chính xác (shot weight) trước khi đưa vào khuôn. Bột nhựa được đổ trực tiếp vào khuôn rỗng. Việc phân bổ đồng đều sẽ diễn ra trong quá trình quay khi khuôn được gia nhiệt.

Bước 2: Gia nhiệt và quay khuôn

Khuôn chứa nhựa được đưa vào lò nung và quay liên tục trên hai trục vuông góc với tốc độ chậm. Nhựa nóng chảy và nhờ chuyển động quay, lớp nhựa lỏng phủ kín toàn bộ bề mặt khuôn, tạo thành sản phẩm liền khối và có bề dày đồng đều.

Bước 3: Làm mát

Khuôn được đưa ra khỏi lò và làm nguội bằng gió hoặc phun sương nước. Khi nhiệt độ hạ xuống, nhựa cứng lại và co rút nhẹ. Việc kiểm soát tốc độ làm mát rất quan trọng: làm mát quá nhanh dễ gây cong vênh hoặc nứt.

Bước 4: Tháo khuôn và hoàn thiện

Khi nhựa đã đông cứng, khuôn được mở ra và sản phẩm được lấy ra ngoài. Thành phẩm chỉ cần xử lý thêm các bước nhỏ như cắt ba via, gắn phụ kiện hoặc in logo trước khi đưa vào sử dụng.

Kinh nghiệm thiết kế cho sản phẩm đúc quay

Để sản phẩm đúc quay đạt chất lượng cao, nhà thiết kế cần lưu ý:

- Bo góc lớn để nhựa phủ đều, tránh hiện tượng mỏng thành ở các góc nhọn.

- Dự phòng góc thoát khuôn tối thiểu 1 độ cho bề mặt ngoài và nên tăng lên 3-5 độ cho bề mặt trong hoặc các chi tiết sâu để tháo khuôn dễ dàng.

- Giữ khoảng cách hợp lý giữa hai vách song song (tối thiểu gấp 3 lần bề dày thành) nhằm tránh hiện tượng webbing (nhựa không chảy đều).

- Có thể chèn insert kim loại hoặc bọt foam ngay trong quá trình đúc, giúp tăng độ bền, tạo ren chắc chắn hoặc bổ sung tính năng cách nhiệt.

Ứng dụng thực tế của đúc quay nhựa

Dưới đây là những lĩnh vực tiêu biểu đang khai thác hiệu quả công nghệ đúc quay:

- Ngành nông nghiệp

Đúc quay nhựa được dùng để sản xuất bồn nước, thùng đựng phân bón, hóa chất, silo hạt giống… Các sản phẩm này cần độ bền cao, chống ăn mòn và chịu được điều kiện ngoài trời.

- Ngành hàng hải

Phao cứu hộ, phao neo, thuyền kayak, xuồng cứu hộ bằng nhựa… thường làm bằng đúc quay vì sản phẩm liền khối, rỗng nhẹ, nổi tốt và chịu được môi trường biển.

- Công nghiệp và sản xuất

Trong công nghiệp, công nghệ này tạo ra thùng nhiên liệu, bồn chứa hóa chất, container đặc thù… Ưu điểm là chịu lực tốt, hạn chế rò rỉ và an toàn khi vận chuyển.

- Giao thông và đô thị

Cọc tiêu, rào chắn và thùng rác công cộng cũng sản xuất bằng đúc quay. Chúng nhẹ, bền, dễ thay thế và chịu được thời tiết ngoài trời.

- Hàng tiêu dùng

Đúc quay mang lại đa dạng sản phẩm như đồ chơi, thùng đá, chậu cảnh, vật dụng trang trí…. Các sản phẩm này thường yêu cầu tính thẩm mỹ và có thể tích hợp logo hoặc hoa văn ngay trong quá trình sản xuất.

Hy vọng bài viết đã giúp bạn hiểu rõ hơn về quy trình và ứng dụng của công nghệ đúc quay nhựa, cũng như sự khác biệt so với các phương pháp sản xuất khác. Nếu bạn cần tư vấn chi tiết hơn hoặc muốn tìm giải pháp ép nhựa công nghiệp tối ưu, hãy liên hệ với Thái Dương Plastics để được hỗ trợ.